Six Sigma คืออะไร?

Six Sigma คือ แนวคิดเกี่ยวกับการควบคุมคุณภาพ (Quality Control) และปรับปรุงกระบวนการการผลิตอย่างต่อเพื่อทำให้การผลิตเกิดความผิดพลาดหรือของเสียในการผลิตน้อยที่สุด ซึ่งตามแนวคิด Six Sigma ใน Sigma ระดับที่ 6 คือการผลิตที่มีความผิดพลาดไม่เกิน 3.4 ชิ้นต่อการผลิตหนึ่งล้านชิ้น (DPMO)

หลักการของ Six Sigma คือการบริหารงานโดยการมุ่งเน้นในการลดความสูญเปล่าจากการผลิต (Waste) ที่เกิดมาจากความผิดพลาดในการผลิตด้วยการค้นหาปัญหาเพื่อปรับปรุงคุณภาพอย่างต่อเนื่องตามหลัก DMAIC (Define, Measure, Analyse, Improve, และ Control) เพื่อลดความสูญเปล่าให้น้อยที่สุดและนำไปสู่ความเป็นเลิศ

ทำให้ประโยชน์ของการควบคุมคุณภาพตามหลัก Six Sigma และ Lean Six Sigma (ที่นำ Lean มารวมกับ Six Sigma) คือการที่สามารถผลิตได้เร็วขึ้นและต้นทุนการผลิตลดลง ซึ่งเป็นผลมาจากความผิดพลาดในการผลิตที่ลดลงจากทุกส่วนงานที่ใช้แนวคิด Six Sigma เข้าไปปรับปรุงและพัฒนาอย่างต่อเนื่อง

สำหรับที่มาของแนวคิด Six Sigma มาจากการควบคุมคุณภาพที่พัฒนาขึ้นโดยวิศวกรของบริษัท Motorola ในปี ค.ศ. 1986 (หรือ พ.ศ. 2533) และประสบความสำเร็จจนหลายบริษัทเริ่มนำทฤษฎี Six Sigma มาใช้ตามกันอย่างแพร่หลายหลังจากนั้น (ตลอดจนการถูกกลืนเข้าไปกับแนวคิด Lean เนื่องจากมีบางส่วนที่เกี่ยวข้องกัน)

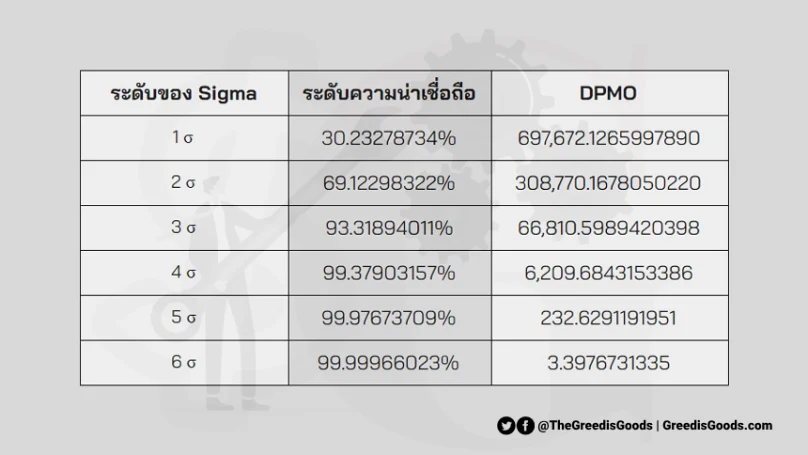

Sigma หรือ ซิกม่า เป็นสิ่งที่น่าจะเคยผ่านตากันมาบ้างในวิชาสถิติหรือวิชาคณิตศาสตร์มัธยมปลาย โดยตารางด้านล่างเกิดจากการสมมติให้การกระจายเป็นรูประฆังคว่ำทั้งหมด และค่าเฉลี่ยที่จุดกึ่งกลางของการกระจายค่าที่ต้องการ ซึ่งซิกมา (Sigma) คือความเบี่ยงเบนมาตรฐาน (Standard Deviation) ที่วัดจากจุดกึ่งกลาง

ในกรณีของ Six Sigma หากขอบบนและล่างอยู่ห่างจากค่าเฉลี่ยเป็นระยะ 3 ซิกมาจะเรียกว่า ระดับ 3 ซิกมา (3 Sigma Level) และในกรณีที่เป็นระยะ 6 ซิกมา ก็จะเรียกว่าระดับ 6 ซิกมา (6 Sigma Level) โดยในแต่ละระดับ Sigma ทั้งหมด 6 Sigma จะมีค่าดังนี้

DPMO หมายถึง จำนวนการผลิตของเสียต่อการผลิตหนึ่งล้านครั้งหรือหนึ่งล้านชิ้น ย่อมาจาก Defects Per Million Opportunities

จากตารางจะเห็นว่าที่ 6 Sigma หรือ Six Sigma DPMO หรือ ความผิดพลาดต่อการผลิตล้านครั้งจะอยู่ที่ 3.3976731335 หรือ 3.4 ครั้ง ซึ่งก็คือจำนวนความผิดพลาดสูงสุด 3.4 ครั้งต่อการผลิตล้านครั้งตามที่อธิบายไว้ในตอนแรกสุดนั่นเอง

DMAIC คืออะไร?

ในตอนต้นเราได้กล่าวถึง DMAIC เอาไว้ว่าเป็นกระบวนการปรับปรุงอย่างต่อเนื่อง (Continuous Improvement) ของการลดความผิดพลาดในการผลิตตามแนวคิด Six Sigma ซึ่งกระบวนการ DMAIC จะประกอบด้วยขั้นตอนตามลำดับดังนี้

- Define (ระบุปัญหา)

- Measure (การวัด)

- Analyse (การวิเคราะห์หาปัญหา)

- Improve (การปรับปรุง)

- Control (การควบคุม)

จะเห็นว่า DMAIC ของ Six Sigma เป็นขั้นตอนการปรับปรุงอย่างต่อเนื่อง (Continuous Improvement) ที่เหมือน ๆ กับเครื่องมือการปรับปรุงอย่างต่อเนื่องอื่น ด้วยเหตุนี้เองทำให้ Six Sigma เป็นแนวคิดที่ถูกมองว่าไม่ใช่เรื่องที่มีความ Original และไม่ได้แตกต่างอะไรจากเครื่องมืออื่น ๆ จนทำให้ไม่ได้รับความนิยมในวงกว้าง และมักจะถูกนำไปรวมกับ Lean เนื่องจากมีบางสิ่งที่ต้องเข้ามาเกี่ยวข้องกัน

Define

Define คือ ขั้นตอนแรกสุดของกระบวนการ DMAIC เป็นการระบุปัญหาที่ต้องการแก้ไขเพื่อลดความสูญเปล่าในกระบวนการการผลิต พร้อมกับเหตุผลว่าทำไมจำเป็นต้องแก้ไขปัญหาดังกล่าว

โดยการระบุปัญหาอาจมาจากความต้องการของลูกค้า ความเสียหายที่เกิดขึ้นจากการผลิต และความผิดพลาดในการผลิตที่ได้เก็บสถถิติเอาไว้ เป็นต้น

ตัวอย่างเช่น สินค้าที่ลูกค้าซื้อไปไม่สมบูรณ์อย่างที่ควรจะเป็นสิ่งที่ต้องการคือการลดความผิดพลาดในการผลิตที่ก่อให้เกิดปัญหาดังกล่าว และปัญหาการส่งสินค้าให้กับลูกค้าล่าช้าทำให้มีการรายงานปัญหาการส่งช้ามาจากลูกค้าเป็นจำนวนมากต่อเดือน

Measure

Measure คือ การกำหนดตัวชี้วัดเพื่อการวัดผลสิ่งที่เกิดขึ้นและทำการวัดผลในเชิงปริมาณ กล่าวคือ ต้องวัดเป็นตัวเลขให้ได้ เพื่อรวบรวมข้อมูลที่จะนำไปใช้ในการหาสาเหตุของปัญหาในขั้นตอนต่อไปของ DMAIC

ตัวอย่างเช่น ปัญหาความล่าช้าในการส่งสินค้าที่เกิดขึ้นคือใช้เวลาในการส่งสินค้าเฉลี่ย 19 นาทีในเดือนที่แล้ว โดยระยะเวลาที่รับปากเอาไว้กับลูกค้า 15 นาที

Analyze

Analyze คือ การนำข้อมูลที่ได้จากขั้น Measure มาค้นหาต้นตอของปัญหาว่าเกิดมาจากอะไร โดยในส่วนนี้อาจจะวิเคราะห์หาสาเหตุจากแต่ละส่วนงานที่เกี่ยวข้องกับปัญหา ด้วยเครื่องมือ อย่างเช่น 5M Model หรือ Why Why Analysis ก็ได้เพื่อวิเคราะห์ว่าปัญหามาจากส่วนงานใดจากทั้ง 5 ส่วน ได้แก่

- Manpower หรือ ปัญหาจากพนักงาน

- Machine หรือ ปัญหาจากเครื่องจักร

- Material หรือ ปัญหาจากวัตถุดิบในการผลิต

- Method หรือ ปัญหาจากวิธีการดำเนินงาน

- Management หรือ ปัญหาจากการบริหารจัดการ

จากตัวอย่างเดิม ปัญหาการส่งสินค้าล่าช้าอาจเกิดจากปัญหาเกี่ยวกับพนักงานส่งสินค้าที่ไม่คุ้นเคยกับเส้นทางในการส่งสินค้า

Improve

Improve คือ การปรับปรุงหรือการแก้ปัญหาโดยมุ่งไปที่การแก้ปัญหาจากต้นเหตุของปัญหาที่เกิดขึ้นที่พบในขั้น Analyse (จากตัวแปรที่ทำให้เกิดปัญหา) โดยการแก้ปัญหาอาจเริ่มจากการสร้างตัวเลือกหลายทางในการแก้ปัญหาเพื่อเลือกทางออกที่ดีที่สุดที่จะนำมาใช้จริง

จากปัญหาความล่าช้าในการส่งสินค้า อาจแก้ปัญหาได้โดยทดลองใช้เส้นทางใหม่หลายเส้นทางเพื่อค้นหาว่าเส้นทางใดเร็วที่สุด เพื่อเลือกเส้นทางที่ดีที่สุดนำไปใช้เป็นมาตรฐานในการส่งสินค้าให้ทันเวลา

Control

Control คือ การนำกระบวนการใหม่ที่ไม่เกิดปัญหาไปใช้แทนที่วิธีเดิมที่เป็นปัญหา พร้อมกับติดตามผลว่าสามารถแก้ปัญหาที่เกิดขึ้นได้จริงหรือไม่

จากตัวอย่างปัญหาการส่งสินค้า เมื่อพบแล้วว่ามีเส้นทางที่สามารถส่งสินค้าได้ในระยะเวลา 15 นาทีจากการทดลองหลายๆ เส้นทางจากขั้นตอนที่แล้ว ในขั้นนี้ก็คือการระบุเส้นทางที่ชัดเจนในกับพนักงานส่งสินค้าว่าจะต้องใช้เส้นทางนี้หลังจากนี้เป็นหลัก