Kanban คือ ระบบควบคุมการผลิตด้วยการใช้บัตร Kanban (บัตรคัมบัง) เพื่อสื่อสารและควบคุมให้เกิดการผลิตสินค้าก็ต่อเมื่อมีคำสั่งซื้อเกิดขึ้นเท่านั้น ด้วยการใช้ระบบ Kanban สื่อสารไปหากระบวนการผลิตขั้นตอนก่อนหน้าเพื่อบอกว่าต้องการชิ้นส่วนหรือวัตถุดิบจำนวนเท่าไหร่

สำหรับสิ่งที่ทำให้ระบบ Kanban หรือ คัมบัง เป็นแนวคิดที่กลายเป็นที่รู้จักมาจากการที่ระบบ Kanban คือส่วนหนึ่งของระบบการผลิตแบบ Lean หรือ Just in Time ของบริษัท Toyota ที่จะผลิตสินค้าตามปริมาณความต้องการโดยไม่เก็บสินค้าคงคลัง (Zero Inventory) ที่นำไปสู่ต้นทุนที่ไม่จำเป็น

โดยวิธีการทำงานของ ระบบ Kanban (คัมบัง) คือการใช้บัตร Kanban ส่งสัญญาณพร้อมรายละเอียดของสินค้า ชิ้นส่วน หรือวัตถุดิบที่ต้องการ เพื่อส่งสัญญาณไปหาขั้นตอนการผลิตก่อนหน้า ตัวอย่างเช่น แผนกประกอบสินค้าใช้บัตรคัมบังส่งสัญญาณไปขอชิ้นส่วนที่ต้องใช้ประกอบจากแผนกผลิตชิ้นส่วน

กล่าวคือ พื้นฐานของ Kanban คือบัตรที่ใช้ในการส่งสัญญาณ โดยจะเป็นการส่งสัญญาณมาจากขั้นตอนถัดไปของการผลิต ย้อนกลับไปหาขั้นตอนก่อนหน้าที่ในทางโลจิสติกส์เรียกว่าจากปลายน้ำ (Downstream) ไปหาต้นน้ำ (Upstream) เพื่อส่งสัญญาณให้ขั้นตอนก่อนหน้าผลิตตามที่ต้องการ ซึ่งบัตร Kanban ดังกล่าวได้ถูกพัฒนามาเป็น Kanban Board หรือ กระดานคัมบัง ที่ใช้ในอุตสาหกรรมอื่น ๆ ในปัจจุบัน

ที่มาของ Kanban (คัมบัง)

ระบบ คัมบัง หรือ Kanban คือ แนวคิดที่เกิดขึ้นในช่วงราว ๆ ปี ค.ศ. 1940s โดยวิศวกรของบริษัท Toyota ชื่อ Taiichi Ohno ซึ่งแนวคิด Kanban เป็นระบบที่ได้ไอเดียมาจากซุปเปอร์มาร์เก็ต จากการที่เมื่อสินค้าถูกขายออกไปไม่นานพนักงานก็จะนำสินค้ามาเติมให้เต็มชั้นวางสินค้าอีกครั้ง

พนักงานจะรู้ว่าสินค้าหมดได้จากการที่เมื่อขายสินค้าได้พนักงานที่คิดเงินจะดึงสลิปมาเก็บไว้ (ในปัจจุบันรู้ได้จากการสแกนบาร์โค๊ด) เมื่อถึงเวลาเติมสินค้าพนักงานเติมสินค้าก็จะดูจากสลิป (ที่ขายออก) ว่ามีอะไรบ้างและมีจำนวนเท่าไหร่ ซึ่งสินค้าที่ขายออกไปคือสิ่งที่ต้องนำของไปเติมนั่นเอง

ในการทำความเข้าใจกับระบบ Kanban ก่อนอื่นมาทำความเข้าใจกับระบบการผลิตที่ใช้กันทั่วไปที่เรียกว่า Mass Production หรือที่แนวคิด Lean เรียกว่า Push System คือ การผลิตที่แต่ละฝ่ายแต่ละแผนกจะผลิตวัตถุดิบและสินค้าจำนวนมาก เพื่อเก็บไว้รอการผลิตและรอขายให้ลูกค้า โดยไม่สนความต้องการสินค้า (Demand) ที่เกิดขึ้นจริงว่ามีอยู่เท่าไหร่

สิ่งที่เกิดขึ้นในระบบการผลิตแบบ Push System คือ การที่ทุกแผนกต่างฝ่ายต่างผลิตชิ้นส่วนออกมาเป็นจำนวนมาก ทำให้บริษัทมีต้นทุนในการเก็บรักษาชิ้นส่วนเหล่านี้เอาไว้ อีกทั้งยังมีโอกาสกลายเป็นสินค้าล้าสมัย (Obsoleted Invetory) ที่ไม่สามารถขายได้ ซึ่งถือว่าความสูญเปล่า (Waste) ที่ไม่ทำให้เกิดคุณค่าใด ๆ ตามแนวคิด Lean

ปัญหาความสูญเปล่าที่เป็นต้นทุนของการผลิตแบบ Push System ที่ได้อธิบาย ทำให้ Toyota สร้างระบบการผลิตแบบ Pull System ที่มีชื่อว่า Just In Time ขึ้นมา โดยระบบ Pull System (ระบบดึง) คือ ระบบการผลิตที่จะใช้คำสั่งซื้อจากลูกค้าเป็นตัวกำหนดการผลิต กล่าวคือ จะเกิดการผลิตขึ้นก็ต่อเมื่อมีความต้องการซื้อจากลูกค้าเท่านั้น เปรียบเทียบได้กับ ร้านอาหารที่พ่อครัวจะทำอาหารก็ต่อเมื่อมีลูกค้าสั่งอาหาร

จากที่อธิบายไว้ตอนต้นว่าระบบการผลิตในโรงงานอุตสาหกรรมแบบเดิม ๆ จะมีลักษณะแบบต่างคนต่างผลิต ดังนั้น เมื่อต้องการผลิตแบบพอดีความต้องการเราจะไม่สามารถทำแบบนั้นได้ เพราะการผลิตให้พอดีจำเป็นที่จะต้องรู้ชัดเจนว่าต้องการสินค้ากี่ชิ้น และต้องใช้ชิ้นส่วน A และ B อย่างละกี่ชิ้นเพื่อประกอบสินค้าหนึ่งขึ้นมา ซึ่ง Kanban คือเครื่องมือสำหรับแก้ปัญหาจากรอยต่อนี้

ระบบ Kanban ทำงานอย่างไร?

ระบบ Kanban จึงเป็นทางออกของปัญหาดังกล่าว โดย Kanban คือบัตรที่เป็นเครื่องมือ (จริง ๆ มีวิธีมากกว่าการใช้บัตร) ที่มีหน้าที่บอกว่าในขั้นตอนถัดไปของการผลิตต้องการชิ้นส่วนหรือวัตถุดิบกี่ชิ้น

ตัวอย่างเช่น ลูกค้าต้องการสินค้า 236 ชิ้น ก็จะส่งบัตร Kanban ให้แผนกประกอบสินค้า ทุกจุดเพื่อประกอบสินค้าขึ้นมาจุดละ 1 ชิ้น ภายใน 20 นาที

เมื่อแผนกประกอบได้รับบัตรก็จะประกอบสินค้าให้ 1 ชิ้นตามทีสั่ง แต่แน่นอนว่าการประกอบก็ต้องใช้ชิ้นส่วน ดังนั้นแผนกประกอบก็จะส่ง Kanban อีกใบให้แผนกผลิตชิ้นส่วน เพื่อบอกให้แผนกชิ้นส่วนผลิตชิ้นส่วนมาให้ตามที่ต้องใช้ สมมติว่าต้องการชิ้นส่วน 16 ชิ้น

เมื่อแผนกผลิตชิ้นส่วนได้รับบัตร Kanban ก็จะต้องผลิตชิ้นส่วนให้ 16 ชิ้นตามที่สั่งมา แต่แน่นอนว่าการผลิตชิ้นส่วนก็ต้องการวัตถุดิบ ดังนั้นแผนกผลิตชิ้นส่วนก็จะส่งบัตร Kanban (คัมบัง) ไปหาแผนกรับวัตถุดิบ เพื่อขนวัตถุดิบที่ Supplier นำมาส่งมาให้ที่จุดผลิต สมมติว่าต้องการวัตถุดิบเป็นเหล็ก 200 กิโลกรัม

แผนภาพลำดับขั้นตอนการผลิตด้วย ระบบ Kanban (สี่เหลี่ยมแต่ละสีแทน Kanban แต่ละขั้นตอนตามตัวอย่างด้านบน)

จากแผนภาพเดิม มาถึงตรงนี้เราได้สิ่งที่ต้องการครบแล้ว หลังจากนี้คือขั้นตอนของการผลิต

เมื่อแผนกชิ้นส่วนได้วัตถุดิบ (Materials) ตามที่สั่งแผนกผลิตชิ้นส่วนก็จะเริ่มผลิตชิ้นส่วน (Parts) และเมื่อผลิตเสร็จก็จะทำการส่งชิ้นส่วนไปให้แผนกประกอบ พร้อมกับติดบัตร Kanban ที่ได้มาคืนไปหาแผนกประกอบพร้อมกับถาดชิ้นส่วน (เพราะแผนกประกอบเป็นผู้ส่งมาในตอนแรก)

- และสิ่งที่เกิดขึ้นหลังจากนั้นคือ ถาดวัตถุดิบที่ได้รับจะว่างเหลือแต่บัตร Kanban ที่ได้คืนมาจากวัตถุดิบที่สั่งไปตอนแรก (เพราะชิ้นส่วนใช้ผลิตไปหมดแล้ว)

ต่อจากขั้นตอนด้านบน เมื่อแผนกประกอบสินค้าได้ชิ้นส่วนครบตามที่สั่งก็จะเริ่มประกอบสินค้า และเมื่อประกอบเสร็จเรียบร้อยก็จะส่งสินค้าไปหาแผนกจัดส่งพร้อมกับบัตร Kanban ที่ได้รับมาจากคำสั่งซื้อ เพื่อตรวจสอบและเตรียมส่งให้ลูกค้าต่อไป

- หลังจากประกอบเสร็จ ถาดชิ้นส่วนจะว่างเหลือแต่บัตร Kanban ที่ได้คืนมาจากแผนกผลิตชิ้นส่วน (ที่เราไปขอให้เขาผลิตชิ้นส่วนในตอนแรก)

เมื่อทำการตรวจสอบสินค้าเรียบร้อยแล้วก็จะทำการเคลื่อนย้ายสินค้าขึ้นรถเพื่อส่งสินค้าให้ลูกค้า ทำให้เหลือแค่บัตร Kanban ที่เป็นสั่งให้แผนกประกอบสินค้าผลิตสินค้าอยู่ในถาดใส่สินค้า

ทั้งหมดนี้คือ 1 กระบวนการผลิตสินค้า 1 ชิ้น คำถามต่อมา คือ จะทำอย่างไรสำหรับชิ้นที่ 2

คำตอบคือ ในการผลิตด้วยระบบ Kanban จะมีหน่วยงานที่ทำหน้าที่ตรวจสอบบัตร Kanban ในทุก ๆ ช่วงระยะเวลาที่กำหนด ตัวอย่างเช่น ทุก 15 นาที (ขึ้นอยู่กับว่าการผลิตเกิดขึ้นในเวลากี่นาที) เมื่อพนักงานที่ทำหน้าตรวจสอบพบว่าในถาดชิ้นส่วนหรือวัตถุดิบเหลือแค่บัตร Kanban (เพราะใช้ผลิตไปแล้ว ตามที่อธิบาย) พนักงานก็จะนำถาดพร้อม Kanban ไปส่งให้หน่วยงานก่อนหน้า (ในปัจจุบันอาจใช้การยิง Bar code)

จากตัวอย่างเดิม จะเห็นว่าถ้าแผนกประกอบนำชิ้นส่วนที่ได้รับไปประกอบเป็นสินค้า จะทำให้ถาดชิ้นส่วนว่างเหลือแต่ Kanban เมื่อพนักงานที่ทำหน้าที่จัดการกับ Kanban มาพบว่าถาดชิ้นส่วนว่าง ก็จะนำ Kanban ไปส่งให้แผนกผลิตชิ้นส่วนตามที่ต้องการ ซึ่งเหตุการณ์แบบนี้จะเกิดขึ้นในทุกส่วนการผลิตวนไปเรื่อย ๆ จนกว่าจะผลิตสินค้าได้ครบตามความต้องการของลูกค้า

สรุป Kanban

จากตัวอย่างด้านบนจะเห็นว่า Kanban คือบัตรที่ใช้ส่งสัญญาณให้กับแผนกก่อนหน้าเริ่มต้นการผลิตนั่นเอง โดยจุดเริ่มต้นของ Kanban เริ่มจากคำสั่งซื้อที่เกิดขึ้นจากลูกค้าถูกส่งไปหาแผนกประกอบสินค้า จากนั้นแผนกประกอบก็จะใช้ Kanban บอกความต้องการชิ้นส่วนย้อนกลับไปเรื่อย ๆ นั่นเอง

ในทางโลจิสติกส์และซัพพลายเชนระบบ Kanban (คัมบัง) คือการผลิตที่เกิดขึ้นจากปลายน้ำ (Downstream) ย้อนกลับไปหาต้นน้ำ (Upstream)

โดยในบัตร Kanban ในเบื้องต้นจะมีรายละเอียดข้อมูลที่สำคัญ ดังนี้

- ชื่อและหมายเลขของวัตถุดิบหรือสิ่งที่ต้องการ

- หมายเลขของบัตร Kanban

- จำนวนชิ้นที่ต้องการ

- ชื่อผู้ผลิต หรือ จุดผลิตที่ต้องการให้ชิ้นส่วนหรือวัตถุดิบมาส่ง

ในทางกลับกัน ถ้าหากว่าไม่มีบัตร Kanban มาที่แผนก แผนกนั้นก็จะไม่ผลิตสินค้า เพราะการผลิตสินค้าโดยไม่มีคำสั่งจาก Kanban เป็นการผลิตที่ไม่ได้เกิดขึ้นตามความต้องการและทำให้บริษัทต้องเก็บสินค้าเหล่านั้นเอาไว้ในคลังสินค้า ซึ่งทำให้เกิดต้นทุนที่การผลิตแบบ Lean Manufacturing หรือ Just In Time ไม่ต้องการ

อย่างไรก็ตาม Kanban ไม่จำเป็นที่จะต้องเป็นบัตรเสมอไป โดยสิ่งที่ใช้เป็น Kanban อาจจะใช้เป็นสิ่งหรือวิธีการอื่น ๆ ในการส่งสัญญาณว่าต้องการวัตถุดิบได้เช่นกัน ตัวอย่างเช่น

ภาชนะ (Container) ที่ถ้าหากว่าภาชนะใส่ชิ้นส่วนว่างจะแสดงว่าต้องการชิ้นส่วนมาเพิ่ม แต่ต้องออกแบบให้ภาชนะมีความแตกต่างกันชัดเจนว่าใช้ใส่ชิ้นส่วนหรือวัตถุดิบอะไร

พื้นที่ว่าง การกำหนดพื้นที่ว่างเอาไว้ (อาจมีสัญลักษณ์ที่พื้น) เมื่อพื้นที่ในการรับวัตถุดิบหรือชิ้นส่วนว่าง หมายความว่ามีความต้องการวัตถุดิบเพิ่ม

สามารถอ่านเพิ่มเติมจากเว็บไซต์ของ Toyota (ภาษาอังกฤษ) ได้ที่ Toyota Production System guide

ประโยชน์ของ Kanban

สำหรับประโยชน์หลักของ Kanban คือการลดความสูญเปล่าจากกระบวนการผลิตเกินจำเป็นและการเก็บสินค้าคงคลังที่นำไปสู่ต้นทุนจากการเก็บรักษา รวมถึงความเสี่ยงในการกลายเป็นสินค้าล้าสมัย แต่จริง ๆ แล้วระบบ Kanban ยังรวมไปถึง:

ปรับปรุงการไหลเวียนของวัตถุดิบ การใช้ระบบ Kanban ทำให้เกิดการส่งวัตถุดิบไปหาหน่วยงานที่ทำการผลิตโดยตรง ด้วยจำนวนที่ต้องการในเวลาที่ต้องการ ทำให้ไลน์การไม่เต็มไปด้วยวัตถุดิบรอการผลิต

ลดความผิดพลาดในการผลิต เพราะวัตถุดิบที่ได้มาจะได้มาพอดีกับที่ต้องใช้ ทำให้ไม่เกิดความผิดพลาดในการประกอบเกินหรือขาด

ลดปัญหาการจัดส่งวัตถุดิบล่าช้าของ Supplier เพราะการผลิตที่ใช้ระบบ Kanban จะเป็นกระบวนการผลิตมีความสม่ำเสมอ ทำให้มีเวลาที่แน่นอนในการส่งวัตถุดิบ

Kanban Board คืออะไร?

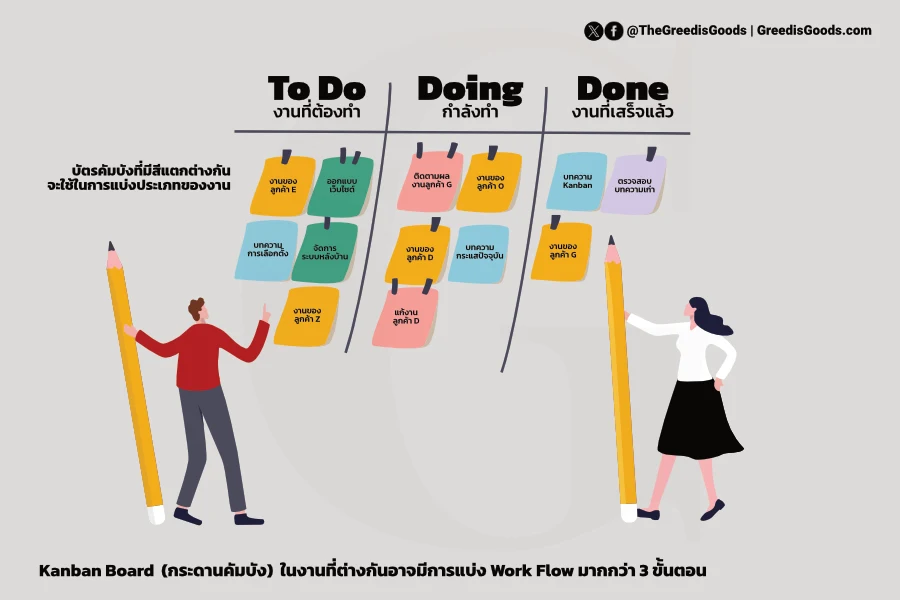

Kanban Board คือ เครื่องมือควบคุมขั้นตอนการดำเนินงาน (Workflow) เพื่อสื่อสารว่างานอยู่ในขั้นตอนไหน ซึ่งส่วนมากมักจะใช้กับงานที่มีขั้นตอนที่ซับซ้อนและใช้ในการวางแผนพัฒนา Software โดยการทำ Kanban Board อาจจะใช้กระดานไวท์บอร์ดทำเป็นตารางที่มีการแบ่งขั้นตอนการดำเนินงาน ออกเป็นอย่างน้อย 3 ส่วน (หรือมากกว่า) คือ สิ่งที่ต้องทำ (To Do), งานกำลังทำ (Work In Progress), และงานที่เสร็จแล้ว (Done)

การใช้ Kanban Board จะใช้กระดาษโพสอิทเขียนงานแต่ละงานแปะเอาไว้ในขั้นตอนปัจจุบันของงานนั้น เพื่อแสดงการไหลของงาน (Workflow) และสื่อสารให้ขั้นตอนการผลิตอื่น ๆ รับรู้สถานะปัจจุบันของงาน ทั้งนี้ ในปัจจุบันมีซอฟต์แวร์มากมายในการเป็น Kanban Board แทนที่จะต้องใช้กระดาษโพสอิทและกระดานคัมบังจริง ๆ

โดย Kanban Board อาจแบ่ง Workflow ออกเป็นขั้นตอนที่มากกว่า 3 ขั้นตอน อย่างเช่น Kanban Board ของการพัฒนาซอฟต์แวร์ที่เพิ่มขึ้นตอนของการทดสอบ (Testing) เข้ามาในคอลัมน์ระหว่างงานระหว่างทำ (In Progress) และงานที่เสร็จแล้ว (Done) ซึ่งในการทำ Kanban Board จะอยู่บนพื้นฐานที่เป็นหลักการของระบบ Kanban หรือ Kanban Core Principles ดังนี้

Visualize the workflow คือ การแสดงระบบการทำงานออกมาให้เห็นภาพชัดเจน จากภาพตัวอย่างจะเห็นว่า Kanban Board จะแบ่งเป็น 5 ขั้นตอนการดำเนินงาน แต่ในความเป็นจริงอาจมีขั้นตอนที่ละเอียดกว่านี้ตาม Workflow ของงานคุณก็ได้ และในขั้น In Progress (ขั้นตอนการทำงาน) อาจแบ่งงานออกเป็นงานย่อยๆ หลายงานก็ได้

Limit Work In Progress (Limit WIP) คือ การกำหนดขีดจำกัดของแต่ละขั้นตอนการดำเนินงานว่าทำได้สูงสุดกี่ขั้นตอน เพื่อป้องกันไม่ให้ในแต่ละขั้นตอนมีงานมากเกินไปซึ่งจะนำไปสู่ความสูญเปล่าจากความผิดพลาดและการทำงานเกินกำลัง ตัวอย่างเช่น งาน Testing ในภาพ Kanban Board ด้านบนอาจจะกำหนดเอาไว้ว่าเทสได้สูงสุดครั้งละ 2 ชิ้นงาน

Manage Flow คือ การจัดการการเคลื่อนย้ายชิ้นงานระหว่างกระบวนการผลิตให้มีความไหลลื่น เพื่อทำให้การผลิตเป็นไปอย่างรวดเร็วและเข้าใจง่ายแทนที่จะทำให้พนักงานที่มีส่วนเกี่ยวข้องต้องวุ่นวายอยู่ตลอดเวลา อย่างเช่น การจัดลำดับก่อนหลังของงานอย่างสมเหตุสมผลและสอดคล้องกัน

Make Process Policies Explicit คือ การสร้างนโยบายและขั้นตอนการดำเนินงานให้เป็นมาตรฐานที่ชัดเจน เพื่อให้พนักงานปฏิบัติตาม

Continuous Improvement คือ การวัดผลว่างานเป็นไปตามเป้าหมายหรือไม่ เพื่อการปรับปรุงพัฒนาขั้นตอนการทำงานให้ดีขึ้นอย่างต่อเนื่อง ตัวอย่างเช่น การปรับปรุงเมื่อพบปัญหาเกิดขึ้นในขั้นตอนการดำเนินงานซึ่งส่งผลให้การดำเนินเกิดความติดขัด โดยสิ่งที่ต้องปรับปรุงก็จะรับรู้ได้จากการวัดผล